Cara Kerja Mesin Diesel Comman Rail Dan Fungsi Komponennya

Mesin diesel diciptakan oleh Rudolf Diesel ( kebangsaan Jerman ) pada tahun 1892. Pada mula penciptaannya, cara kerja mesin diesel mengandalkan serbuk batu bara yang ditiupkan kedalam udara yang berkompresi tinggi. Namun seiring perkembangan waktu, mesin diesel saat ini menggunakan bahan bakar solar.

Sebelum maraknya elektrofikasi pada mobil, mesin masih mengandalkan cara kerja secara konvensional yang mana mengandalkan tekanan dari pumpa injeksi untuk selanjutnya disemprotkan ke dalam ruang silinder. Mekanisme kerja ini seluruhnya diatur dengan sistem mekanis ( tanpa kontrol elektronic).

Setelah itu mesin diesel terus mengalami inovasi pada cara kerjanya yaitu mesin diesel yang menggunakan teknologi Common Rail. Apakah kalian pernah mendengarnya ?

Pada artikel ini kita akan membahas mengenai apa itu mesin diesel Common Rail. Berikut ulasannya..

Mesin Diesel Common Rail adalah mesin diesel yang sistem bahan bakarnya dikontrol secara elektronik.Pada saat mesin bekerja selalu terdapat tekanan bahan bakar yang cukup tinggi. Kontrol tekanan tinggi tersebut pada setiap injector diatur secara independen ( sendiri-sendiri). Sistem tekanan dan waktu penginjeksian dirangcang untuk mesin high speed direct injection. Parameter injeksi seperti waktu penginjeksian, jumlah injeksi dan tekanan dikontrol oleh Electronic Control Module (ECM).

Lantas apa perbedaannya dengan mesin diesel konvesinonal ? secara garis besar perbedaannya adalah seperti pada gambar dibawah ini.

Pada mesin diesel biasa, pompa injeksi digerakkan oleh mesin dan fungsinya adalah untuk memastikan jumlah bahan bakar yang sesuai dan bahan bakar akan disalurkan ke setiap injector dengan mengatur bukaannya.

Pada sistem Common Rail, pompa injeksi hanya bertugas untuk memumpa bahan bakar pada tekanan yang sangat tinggi kedalam jalur pipa penyaluran biasa (common feeding line) yang nantinya akan disalurkan ke setiap injektor.

Pembukaan injectors dikontrol oleh Electronic Control Module(ECM) dan sensor-sensor.

Disamping meningkatkan performa dan mengurangi noise serta menurunkan tingkat emisi gas

buang.

Kontrol pengiriman bahan bakar secara elektronik dan injeksi yang dilakukan terlebih dahulu memungkinkan bahan bakar dapat dipompa secara optimal dan tidak terpengaruh oleh kecepatan putaran mesin. Oleh karena itulah tekanan tinggi dapat dipertahankan secara konstan meskipun mesin berputar dengan kecepatan rendah. Masalah utama yang harus dihadapi untuk meningkatkan performa dan konsumsi bahan bakar adalah tingkat keakuratan jumlah bahan bakar yang disemprotkan ke ruang bahan bakar.

Bahan bakar yang lewat melalui saringan bahan bakar ke pompa tekanan tinggi yang

mendesaknya masuk ke high-pressure accumulator (rail) dan menghasilkan tekanan tinggi

maksimal sebesar 1.350 bar.

Untuk setiap proses injeksi, bahan bakar ditarik dari high-prssure accumulator. Tekanan di dalam

rail tetap konstan, di dalamnya ada satu pressure limiter yang berguna untuk memastikan

bahwa tekanan di dalam rail tidak melebihi angka yang diperbolehkan atau turun dibawah standar.

Hight Pressure Pump ( Pumpa Injeksi )

Kerusakan utama pada pumpa injeksi mesin diesel konvensional adalah tekanan maksimal yang dapat dicapai. Angkanya tepat antara 200 s/d 400 bar, tekanan tinggi ini menjamin transfer lebih cepat, namun sayangnya kurang cukup untuk penginjeksian secara cepat terhadap sejumlah bahan bakar yang akan dibakar.

Dengan Common Rail, tekanan bahan bakar dapat dinaikkan sampai dengan 1350 bar, sehingga

meskipun kecepatannya dinaikkan, tekanan tetap dapat disalurkan. Tekanan tinggi ini tidak hanya

untuk mempercepat injeksi namun juga bisa memungkinkan untuk melakukan injeksi awal untuk

menyempurnakan proses pembakaran.

Semakin tinggi tekanan injeksi, semakin besar efisiensi thermodynamic. Dengan cara ini maka mesin diesel direct injection dapat dikatakan mempunyai efisiensi thermodynamic yang paling besar dibandingkan dengan jenis pembakaran internal lainnya.

High Pressure Accumulator ( Common Rail )

Fungsi pressure accumulator (Common rail) adalah sebagai berikut :

- Menyimpan bahan bakar

- Mencegah agar tekanan tidak turun-naik (melalui volume yang tepat)

High-pressure accumulator adalah forged-steel tube. Tergantung dari jenis mesinnya, diamater

tabungnya adalah sekitar 10 mm dengan panjang antara 280 dan 600mm. Untuk menghindari

adanya fluktuasi ( naik turun pada tekanan), maka yang dipilih adalah yang mempunyai volume sebesar mungkin. Dengan kata lain diameter dan dan panjangnya harus maksimal. Sedangkan untuk yang volume kecil lebih ditekankan penggunaanya untuk mencapai starting yang cepat.

Injector ( Injektor )

Tugas injector jadalah untuk menginjeksikan sejumlah bahan bakar ke dalam ruang bakar dengan

jumlah yang pas dan tepat waktunya. Untuk melakukan hal tersebut, injector dipicu oleh sinyal dari

ECM. Injector di dalamnya mempunyai electromagnetic servo-valve. Komponen ini mempunyai

tingkat presisi yang tinggi. Valve, nozzle, dan the electromagnet ditempatkan di dalam injector

body.

Bahan bakar mengalir dari high-pressure berdasarkan input throttle valve ke dalam valve control

chamber. Di dalam injector terdapat tekanan yang sama seperti yang ada di dalam rail, dan bahan

bakar diinjeksikan melalui nozzle ke dalam ruang bakar. Bahan bakar yang tidak terpakai dialirkan

kembali ke tangki melalui return line. Maksimal RPM & fuel cut off pada over run didapat dari

pengaturan Injecto melalui ECM.

Tujuan dari pre-injection:

Pengurangan :

- Noise pembakaran

- Emsi HC

- Konsumsi bahan bakar (awal injeksi lambat)

Efek sistem pre-injection

Pengkondisian awal pada ruang pembakaran untuk proses injeksi yaitu tekanan dan temperatur.

- Pelambatan pengapian untuk main injection dipersingkat

- Noise berkurang (tekanan pembakaran puncak berkurang)

- Pembakaran maksimal

Proses pengaktifan :

Pre-injection : dari 90° sebelum TDC ke 10° setelah TDC

Main-injection : dari 20° sebelum TDC ke 10° setelah TDC

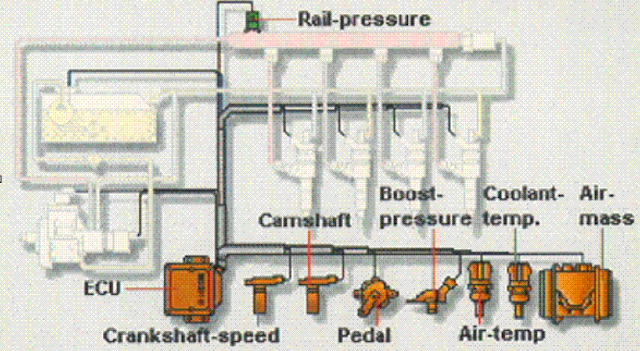

Electronic Control Module

ECM memberikan perintah untuk:

- Menjaga tekanan di dalam high-pressure accumulator (rail) agar tetap konstan

- Menjalankan dan mematikan proses penginjeksian.

ECM menggunakan hitungan dari sensors (seperti kecepatan mesin, posisi pedal gas, temperatur

udara) untuk menghitung jumlah bahan bakar dan kapan proses injeksi dilakukan secara tepat.

Jadi didalam ECM tersimpam berbagai data akurat sebagai acuan penginjeksian. Artinya bisa

dimungkinkan untuk menjalankan sekaligus pilot dan post injection.

Common Rail ECM mengevaluasi sinyal dari sensor-sensor dibawah ini:

- Crankshaft position sensor

- Air-temperature sensor

- Camshaft position sensor

- Coolant-temperature sensor

- Accelerator pedal sensor

- Air flow sensor(MAF)

- Rail pressure sensor

- Atmosheric pressure sensor(in ECM)

- Brake switch

- Clutch pedal switch

- Fuel temperature sensor

- Boost pressure sensor (VGT)

Demikianlah penjelasan mengenai cara kerja mesin diesel comman rail dan fungsi komponennya.

0 Response to " Cara Kerja Mesin Diesel Comman Rail Dan Fungsi Komponennya"

Post a Comment